精機工場

ホーム > 60年の歴史(目次) > 第5章「第2節 革新的経営の展開」革新的経営の展開

第2節 革新的経営の展開

革新的経営の展開

精機工場

2001年(平成13)4月、浩史社長は「21世紀のシナリオ」を発表。ここで社長は「創業以来当社は、精密な鋳造用模型製作においては中部地区において一番の品質と納期を維持してきている。これはとりもなおさず顧客の高い品質と短納期製作に応えてきた技術の成果であり、加えて全国的にもいち早いCAD/CAMシステムの導入によるコンピュータ化、流動凝固解析の技術やアルミ鋳造の生産技術などが高い評価を得ている。しかしながら、近年の北東、東南アジア地域の金型製造技術の進歩はめざましく、安い労働力を背景にした金型の低価格化は留まるところをしらない観さえうかがえる。国内はもとより海外においても単に金型づくりだけを考えた場合、従来価格の30〜40%も安価な金型が市場を混乱に陥れている。これにより国内金型メーカーは国内外で過当競争を生み出し、これまでのような高精度金型製造技術だけでは受注できない状況である。加えてバブル崩壊以後コストだけに焦点が絞られた結果、労働賃金の安いアジア諸国への生産拠点の移転も進行している。アジア諸国でも国策として金型技術の導入を掲げる国もあり、今後もこの傾向は続いていくものと考えられる。しかし、これらの国々ではCAD/CAM導入に積極的で

工場内

はあるものの、コストの60%を占める機械加工や組立工程における知識や経験がなく、全体的なトータルコストの低減は期待できない。ただ、わが国の業界でも設計部門におけるIT化は進んだが、製造現場における自動化、無人化は取り残されている。今後金型業界を世界一の産業として維持していくためには、製造現場の自動化、無人化が鍵であり、加えて従来の終身雇用制度を基盤にした退職金制度や能率主義に反する給与体系制度などの労務システムの一部を能率主義に変えていかざるを得ないのではないか(要旨)」と提起し、「解析〜設計〜型製造〜試作までの一貫工程のうちの、70%を占める型製造のハードウエアコストを50%にまで低減し、全体のコストを60〜70%にすること。そのためには、型製造コストの低減とソフトウエア比率の向上しかない」こそが、21世紀に向かっての指針であるとし、経営革新の必要を訴えた。

1)WITプロジェクトの推進

2001年(平成13)10月12日、当社は、中小企業経営革新支援法の承認を得て、一品生産である金型製造に流れ作業システムを取り入れる画期的な生産システム「WITシステム」に取り組んだ。デフレの波は自動車産業や建設機械業界にも波及し、30%のコストダウンで利益を出すには、生産革命とでも言うべき常識を覆す生産体制の改善を行わなければならない。そのためにまず取り組んだのが、機械加工能力の向上を図る流れ作業システムの構築である。

具体的には、工作機械(以下、マシン)の内段取り作業を外段取り作業に替え、同時に段取り作業の集約化を行うもので、集約化によって段取り作業の習熟と作業の標準化を図り、段取り作業全体の時間短縮を実現するとともに、段取り作業とそれに関連する作業全体の難易度区分を明確にし、作業の分担管理を容易にしようというのである。

大型機械

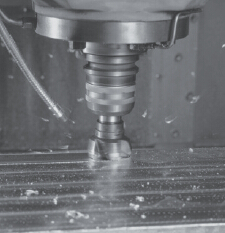

NC機械による切削

当社では、加工の流れを次の三つのシステムに分解し、これらをそれぞれ外段取り化することで、流れ作業システムを構築することにし、三つの外段取り化システム(outside−setting−system)を総称してWITシステムと命名し、取り組みを「WITプロジェクト」と呼んだ。

Wシステム:Work−outside−setting−system

ワークセッティング(素材の精度固定)のマシン

外段取りシステム

Iシステム:Information−outside−setting−system

タイムリーなNCデータ(加工データ)作成をマ

シン外にて行うシステム

Tシステム:Tool−outside−setting−system

工具セットをマシン外にて行うシステム

工具外段取り

WITプロジェクトには、大嶋智紀、林圭一、正保金光、増田輝之の4人が取り組み、システム構築までには約10カ月を要した。途中、4人は口にこそ出さなかったが、「必ずしもお金を生むわけではなく、また、果たして思ったとおりの効果を生み出すシステムが構築できるのか、先が見えない不安とプレッシャーは大きかった」と、振り返る。このWITプロジェクトの推進によって、内段取り時間が平均して1時間から20分(約66%の改善)に低減され、機械稼働率は40%から60%以上(1.5倍の改善)に向上、パレットや治具の改善により作業の標準化も図られ、生産効率の向上に寄与した。

2)工程計画の信頼性向上に取り組んだプロジェクトCSE

WITシステムによってCAMからの機械加工の流れが把握できるようになったのにつづいて、2003年(平成5)10月、CADの作業効率向上、作業進行状況の可視化によって工程計画の信頼性を向上させる目的で「プロジェクトCSE」を立ち上げた。

設計課

CはClear(明確にする)、SはSimple(単純にする)、EはEasy(簡単になる)の頭文字。つまり、属人的なノウハウの蓄積である設計工程をクリアにし、シンプル化して標準化することにより、複雑な工程も簡単にし、ひいては時間的にも気持ちにも余裕のある職場環境をつくろうというものである。ネーミングは、第1・第2CAD課のスタッフから募集した。

CSEチームは、現状把握によって問題点を明らかにしたうえで、業務フローを明確化し、工程予定進捗表の作成と運営、作業内容の明確化(マニュアル作成)を行って、04年4月にはWITシステムに導入し、3D設計体制を確立した。

これによって次のような具体的な成果が上がった。

1.設計・モデリングの可視化ができた。

2.工程・作業の順番が明確になった。

3.作業手順レベルの資料は初心者が作業を進めるうえで役に立つ。

4.部材手配のタイミングがわかりやすくなった。

5.やるべきことが明確になり、日々の仕事の優先順位もつけやすくなった。

6.工程計画の信頼性向上が実現。

最も大きな成果は、時間に対する従業員の意識の変化であり、日々の改善努力に対する意識の定着であった。

内段取り

段取り取り替え作業のうち、ラインや機械設備の運転を止めなければできない型刃具、治具類の交換などの作業。

外段取り

段取り取り替え作業のうち、ラインや機械設備の運転を止めないでできる型刃具、治具類の準備、後かたづけ等の作業。